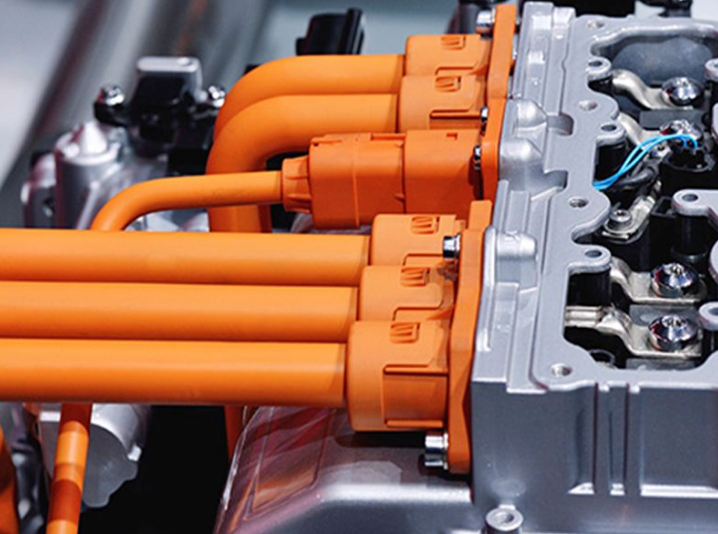

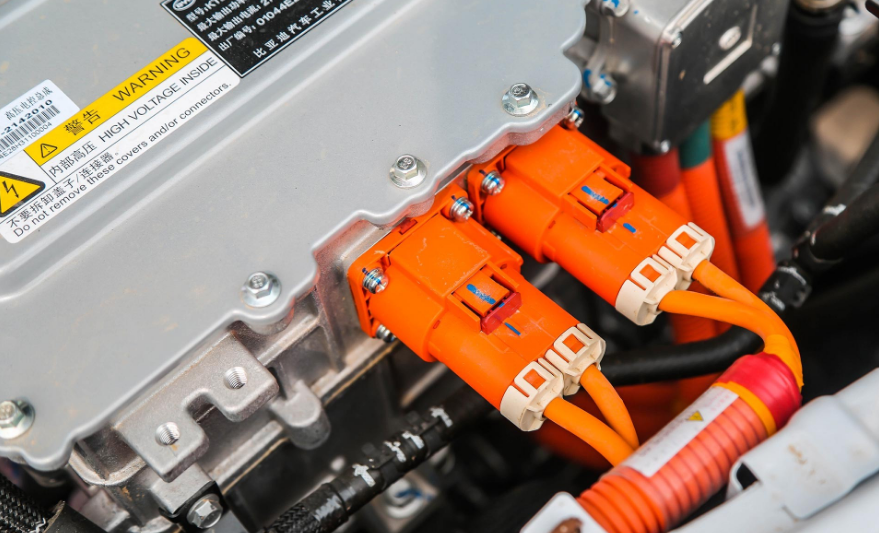

新能源汽车用高压连接器是机电一体化产品,主要由接触件、绝缘体、壳体及附件四部分构成,其中:接触件是连接器完成光、电信号连接的核心部件,通过接触件的插合完成车辆在行车中所需的光、电信号的连接;绝缘体和外壳主要起固定、绝缘和机械保护作用。制造过程集电气性能设计、数控机械加工、冲压工艺技术、塑压工艺技术、精密压铸工艺技术、严格的试验手段等多元技术组合于一体。

由于高压连接器产品的质量和精度直接影响到连接器的电气、机械、环境等性能,进而影响电动车辆的行车安全,因此高压连接器的质量要求和制造精度比较高,属于连接器领域中附加价值较高的中高端产品。

在新能源汽车产业领域,高压连接器是极其重要的元部件,整车、充电设施上均有应用。整车上高压连接器主要应用场景有:DC、水暖PTC 充电机、风暖PTC、直流充电口、动力电机、高压线束、维修开关、逆变器、动力电池、高压箱、电动空调、交流充电口等。

新能源汽车高压线与普通汽车电缆有一定差异,主要是使用环境发生了很大变化

1、高电压高电流(车载)

可达到600/300A,但传统燃料车的电池电压通常为12V,对应导线的耐压等级小于60V。

2、大线径、电缆数量多(车载)

高压电池变频 度变压器/低压电池/空调压缩机/电加热/电源分配单,很多电气构造用电缆连接,在有限的空间内配置庞大的电缆。

3、暴露空间(车载以外)

充电枪部分的电缆长期处于露出空间,耐候性、耐磨损性、耐弯曲、耐撕裂……有严格的要求。

由于车内高压线束具有大电压/大电流、大线径导线数量多等特点,线束的设计面临布线、安全、屏蔽、重量和成本等挑战。

1、配线

新能源汽车高压线车内的布置要求如下:

(1)静态负荷时,为最小回转半径的4倍的导线外径

(2)动负荷时,为最小回转半径的8倍的导线外径

(3)高低压导线间距最小100毫米以上

(4)从高压连接线端到最初固定点的距离为100mm以下

相邻固定点间的距离一般为150~200毫米以下

(5)高压线束尽量布置在车底

(6)导线选择硅橡胶导线、柔性 交联聚烯烃导线等韧性导线

2、安全

高电压高电流,除了自身的高压对绝缘性能有着严格的要求外,大电流引起的高温也是必然要考虑的一点。

(1)导线选择项

采用高压导线600V900V(AC )

采用壁厚高线、壁厚0.6毫米-1.1毫米

耐热帘线、耐热150度以上:硅橡胶帘线、交联聚乙烯交联聚烯烃材料,具有优良的阻燃效果。

(2)密封

为了配合高压连接器,密封件达到防水防尘( IP67、IP69K ),导线要求具有尺寸稳定性能、良好的圆度、老化性能。

3、盾构

高压线束需要电磁屏蔽的原因是

●高压和大交流电流引起的电磁场噪声

●电气部件的快速通电切断引起的电磁干扰

高压线束是电动汽车里面的连接器和线缆在整个车运行当中非常关键的连接件,影响高压线束的隐患主要有是过热或燃烧,以及恶劣环境对线束的应还有屏蔽性能、进水进尘的风险等。中国的新能源汽车的发展取得了长足进步,各式各样的新能源汽车已经陆续走进我们的日常生活。主要包括纯电动汽车、增程式电动汽车、混合动力汽车、燃料电池电动汽车、氢发动机汽车、其他新能源汽车等。

但不管新能源汽车的形式是如何的,他们共同的特点是使用高达300V~600V甚至更高的电压平台,涉及到布线,而且他们都有着相同的基本要求,即是在电磁干扰保护系统下的安全传输高的电流和电压。而高压电缆正是用于连接高电压电池、逆变器、空调压缩机、三相发电机和电动机,从而实现动力电能的传输。但是需要说明的是电动汽车的高压线束并不等同于我们日常生活中的高压电力输送电缆,仅是相对于常规汽车的低压系统相对而言的。

客服热线:

客服热线: